TECHNICAL

技術情報

1万種類以上の材料配合を有し、目的に合わせた製品を提供しています。

当社は、自動車用ゴム・樹脂製造専門会社として、世界の自動車産業の発展と共に歩んでまいりました。

1万種類以上の独自の材料配合を有し、長年積み重ねた専門技術と優れた生産性により、自動車用ゴム・樹脂業界において、確固たる地位を築いております。

代表例

車体シール部品

高機能インサイドシール

樹脂発泡技術を応用した開発材料と吸水ファブリックにより軽量かつ高いガラス曇り拭取り性を備えた高機能インナーウェザーストリップ

熱膨張性カプセルを活用した安定発泡技術

により樹脂芯材部の軽量化-30%を実現

(従来比)

・耐ヘタリ性を11%改善した ガラスシールリップ材と吸水ファブリックによってガラス曇りの拭取り性を向上。

※当社実験、ガラス昇降時の水滴付着残りを従来から50%低減

高性能ガラスラン

耐異音性能・耐ガラスバタツキ性能の改善で、経時劣化が小さいガラスラン

3つの新技術(形状設計・リップ材料・

高性能摺動材)で

高性能化を実現

・耐ヘタリ性能は従来に比べ約40%改善、TPVガラスランではトップクラス。

・対応異音性能の指標、耐久試験後のガラス摺動抵抗は30%改善(当社比)。

高機能パーテーション

車両組付け性改善・耐傷付き性・軽量化を高次元で実現したパーテーションW/S

特殊フィラーと材料コンパウンド技術で

新規材料を開発(特許技術)

・車両組付け力低減による作業性改善でパネルや周辺部品との密着性向上。低摩擦+軽量化で、組付け力40%低減(当社比)。

・特殊フィラーによる効果で、耐傷付き性もPVC材料以上の性能を保持。組付け作業時のキズの発生の抑止、部品使用時の高意匠を確保。

※PVC=塩化ビニル材料、一般的に耐傷付き性に優れる

TPVスポンジサブシール

加硫ゴムスポンジの代替となる高外観・高耐久TPVスポンジ

TPV発泡技術により低硬度材料を発泡させ、

外観の良い材料と多層押出技術により達成

・リサイクル可能なTPVと部品生産時のエネルギー削減(当社比-60%)し環境負荷低減。

・ゴムスポンジ材の不具合改善として離着音防止及び高意匠(白化防止)を実現。

防振部品

高耐熱BUSH

耐熱性を大幅に向上させた防振材料を適用したBUSH

ゴム材料の配合技術と製品設計技術で

従来材料に対し約3倍の耐熱性を実現

(当社比)

・長時間、防振特性が変化しないBUSHで、経時での乗りごごちが変化しない性能を実現。

高耐熱EPDM製 EXH/MTG

汎用ゴム:EPDMで超耐熱のEXH MTG

ブレーキカップの耐熱材料技術の応用と

防振部品の設計・製造技術のシナジーで実現

・従来特殊ゴム領域であった超高温150℃以上にも耐える汎用ゴム:EPDMで設計することで、特殊ゴムに比べ、高い防振特性とコスト競争力を提供。

ホース部品

高電気抵抗水系ホース

BEV/HEV冷却ホースに高まるニーズ:高電気抵抗仕様に対応するホース

ゴム材料の配合技術とホースの製造技術で

高電気抵抗の水系ホースを実現(特許技術)

・高電気抵抗化による耐腐食性の向上と軽量化(従来比:質量増加なし)した高機能なホースを提供。

超耐熱水系ホース

汎用ゴム:EPDMで超耐熱仕様150℃以上に適応する冷却ホース

ゴム材料の配合技術と補強糸の最適化

により、超耐熱冷却ホースを実現

(当社比2.5倍)

・汎用100℃~超耐熱仕様150℃以上の冷却ホースのラインナップでお客様のさまざまなニーズに対応。

超耐圧水系ホース

高耐圧性(締結シール性能)の要求仕様に対応する冷却配管ゴムホース

補強糸の種類と編み角の最適化と耐圧性能を

実現する材料の組み合わせで

耐圧ホースを実現

・冷却系配管ホースにおいて 従来比約2倍耐圧性能を、最適化した補強糸により挿入作業を損なうことなく実現。

ブレーキ部品

高性能マスターシリンダーカップ

高耐久・低温性・低摺動の背反性能を高次元で成立させたマスターシリンダカップ

微細な配合調整・特殊な低摺動資材

配合・徹底したもの造り条件設定により実現

・開発材による剛性向上にて耐久性が約20%向上。高液圧により耐えることが可能。また、剛性との背反性能である低摺動特性は15%向上しブレーキフィーリングの向上に貢献することができる(当社比)。

技術力

当社の技術力と品質について

3R※の技術開発を進めています。

当社は、鬼怒川独自の技術を活かして、環境問題についても積極的に取り組んでおります。

樹脂化による軽量化やリサイクル率向上など多岐に渡り、優れた技術を活用させていただきます。環境情報については、下記をご覧ください。

※ 3R : リユース、リデュース、リサイクル の3つのRの総称です。

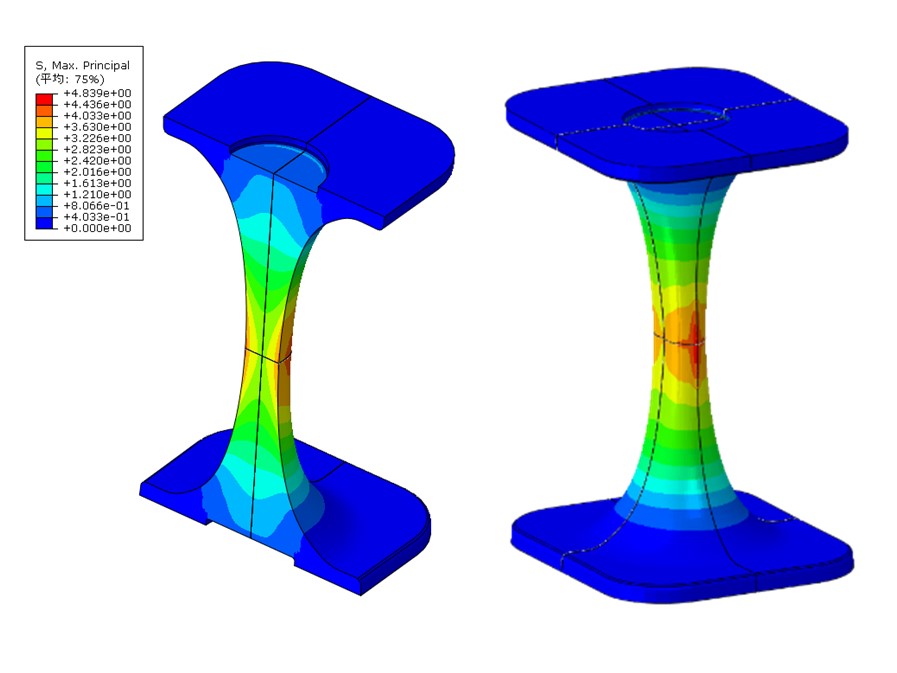

業界トップレベルの構造解析技術で、お客様のさまざまなご要望にお答えします。

当社は、最先端の構造解析技術を有し、お客様のさまざまなご要望に合わせた開発期間と費用に対応しております。

中でも、複雑な車体のパネル構造にピッタリと合わせる当社のシール設計技術や丈夫で長持ちを保証する構造解析技術など、多岐に渡ります。

複雑な形状も当社独自の生産技術で、高品質・低コストを実現しています。

当社は、ブレーキカップを年間1億個以上を生産する確かな品質管理や、無人化(全自動)一貫ラインによる高効率、低コスト生産技術などを有しています。

また、アジア(中国、タイ)、北米を中心としたグローバル生産体制を構築しており、『どの生産拠点でも同一で高品質』な商品を提供しています。

量の変動に柔軟に対応できる フレキシブル生産体制

グラスラン、一人屋台生産ライン

無人化(全自動)一貫ラインによる 高効率、低コスト生産技術

ブッシュ製造、新セルライン

重要保安部品指定工場ならではの精密加工技術と品質保証体制

ブレーキカップ射出成形自動一貫ライン